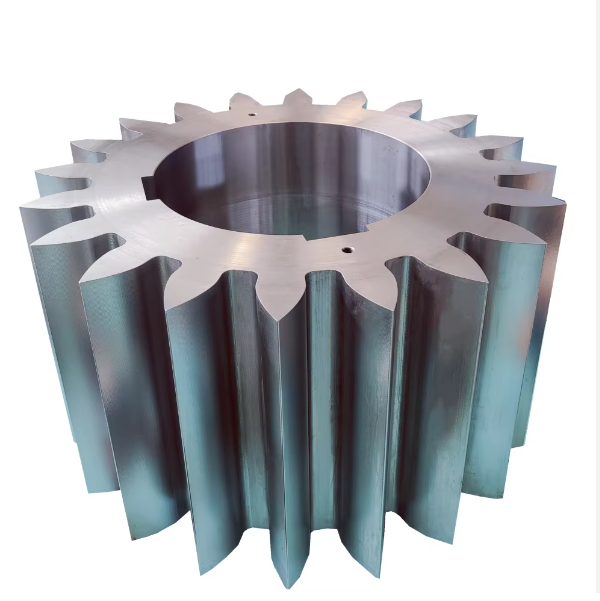

Cilindro de moinho de bolas

Este artigo aborda o cilindro do moinho de bolas, um componente essencial que retém os meios de moagem e os materiais, permitindo a britagem e a mistura do material por meio de rotação, suportando cargas pesadas (até milhares de toneladas). Ele requer alta resistência, rigidez, resistência ao desgaste e desempenho de vedação, com aço Q235B e Q355B como materiais comuns, e apresenta uma estrutura cilíndrica com revestimentos internos resistentes ao desgaste. O processo de fabricação de grandes cilindros Q355B é detalhado, incluindo pré-tratamento da matéria-prima, corte, laminação, soldagem (costuras longitudinais e circunferenciais), montagem de flanges, recozimento, correção de circularidade e tratamento de superfície. Processos abrangentes de inspeção também são descritos, abrangendo matérias-primas (composição química, propriedades mecânicas), qualidade da soldagem (ensaios não destrutivos), precisão dimensional (diâmetro, circularidade, retidão), testes hidrostáticos e verificações da aparência final. Isso garante que o cilindro atenda aos requisitos operacionais, com uma vida útil de 8 a 10 anos quando combinado com revestimentos resistentes ao desgaste.

Mais