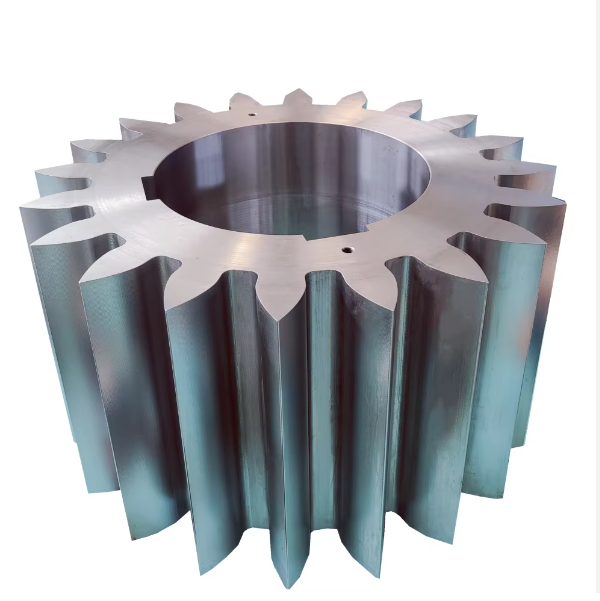

Engrenagem de pinhão de moinho de bolas

Este artigo detalha o pinhão do moinho de bolas, um componente central de transmissão que se engata à engrenagem principal para acionar o cilindro, exigindo alta resistência, precisão, tenacidade e resistência ao desgaste, tendo o 20CrMnTi como material comum. Descreve o processo de fabricação para pinhões de 20CrMnTi, incluindo forjamento em bruto, desbaste/semiacabamento (torneamento, fresamento), tratamento térmico de cementação, usinagem de precisão (retificação dos dentes, retificação de referência) e montagem. Além disso, especifica procedimentos abrangentes de inspeção abrangendo matérias-primas (composição, qualidade do forjamento), tratamento térmico (dureza, camada cementada), precisão dos dentes (desvio do passo, excentricidade) e testes finais (qualidade da superfície, desempenho do engrenamento, balanceamento dinâmico). Isso garante que o pinhão atenda aos requisitos de eficiência de transmissão (≥95%) e vida útil (2 a 3 anos), garantindo a operação estável do moinho de bolas.

Mais