Telas vibratórias de tela metálica

As telas metálicas das peneiras vibratórias, um componente essencial em equipamentos de peneiramento, classificam materiais a granel (minério, agregado, etc.) por tamanho de partícula por meio de vibração, com eficiência de 85 a 95%. Elas suportam vibração de alta frequência (800 a 3.000 rpm) e abrasão, exigindo alta resistência à tração e ao desgaste.

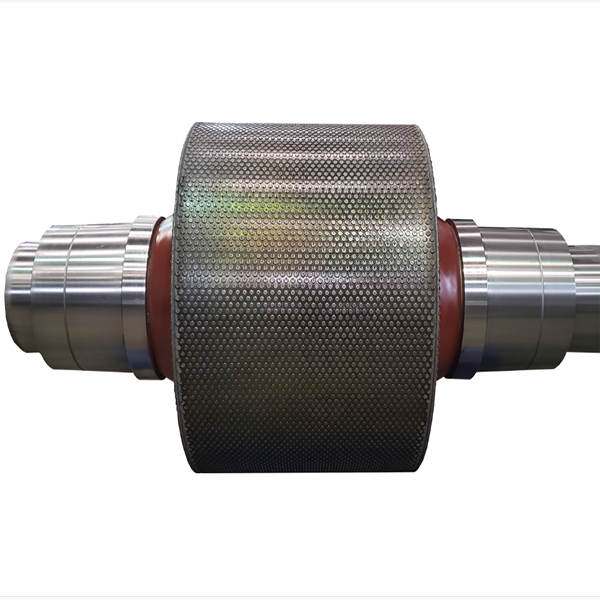

Composto por fios de urdume/trama (materiais: aço de alto carbono, aço inoxidável), aberturas de malha (0,1–100 mm, quadradas/retangulares/hexagonais) e reforço de borda, possui tipos estruturais: tecido (trama simples/sarja/holandesa), soldado (intersecções soldadas rígidas) e chapa perfurada (chapas de aço perfuradas).

Os processos de fabricação variam de acordo com o tipo: a malha tecida envolve trefilação, endireitamento, tecelagem e tratamento de bordas; a malha soldada utiliza preparação de arame, alinhamento de grade, soldagem por resistência e tratamento de superfície; a malha perfurada requer corte de chapa, puncionamento e rebarbação. O acabamento inclui galvanização, polimento ou revestimento.

O controle de qualidade abrange testes de materiais (resistência à tração, composição), verificações dimensionais (tamanho da abertura, planura), testes estruturais (resistência da solda, resistência à abrasão) e validação de desempenho (eficiência de triagem, fadiga por vibração).

A instalação envolve a preparação da estrutura, o posicionamento da malha, a fixação (parafusos/barras de cunha), o ajuste da tensão (10–20 kN/m) e a vedação/teste para garantir uma operação estável. Essa malha é vital para a classificação eficiente de materiais em mineração, construção e metalurgia.

Mais