Como componentes essenciais para garantir a operação estável dos britadores de cone da série SHILONG HPL, o contrapeso e a bucha excêntrica passam por um rigoroso controle de qualidade em todo o processo, desde a seleção da matéria-prima e usinagem de precisão até a inspeção do produto acabado, integrando tecnologias avançadas do setor e medidas de controle personalizadas. Os processos específicos são os seguintes:

1. Contrapeso

Projeto estrutural para redução de desvios: Adota uma estrutura regular bipartida com anel externo cilíndrico e ranhuras de vazamento de chumbo reservadas em 180 graus. Os eixos cilíndricos interno e externo das ranhuras de vazamento coincidem, reduzindo significativamente a dificuldade de fundição e usinagem. Além disso, a placa de fixação central é parafusada à bucha excêntrica para evitar desvios de montagem que afetem o centro de gravidade.

Controle Rigoroso de Fundição e Vazamento de Chumbo: Aço-liga de alta resistência é selecionado como material base. Durante a fundição, processos de vazamento rigorosos são seguidos para evitar defeitos como porosidade e bolhas de areia. Na etapa de vazamento de chumbo, a pureza do chumbo líquido e a velocidade de vazamento são controladas com precisão. Após o resfriamento, a compactação do chumbo vazado é inspecionada para garantir densidade uniforme do contrapeso e desempenho ideal do balanceamento centrífugo.

Detecção precisa do centro de gravidade: Os produtos acabados são testados com detectores profissionais de centro de gravidade para verificar o alinhamento com a linha de referência do projeto. Testes de balanceamento dinâmico são realizados para simular a operação do contrapeso sob as velocidades de trabalho do britador. Os desvios são corrigidos ajustando-se a quantidade de chumbo despejado, reduzindo a vibração e o ruído durante a operação do equipamento.

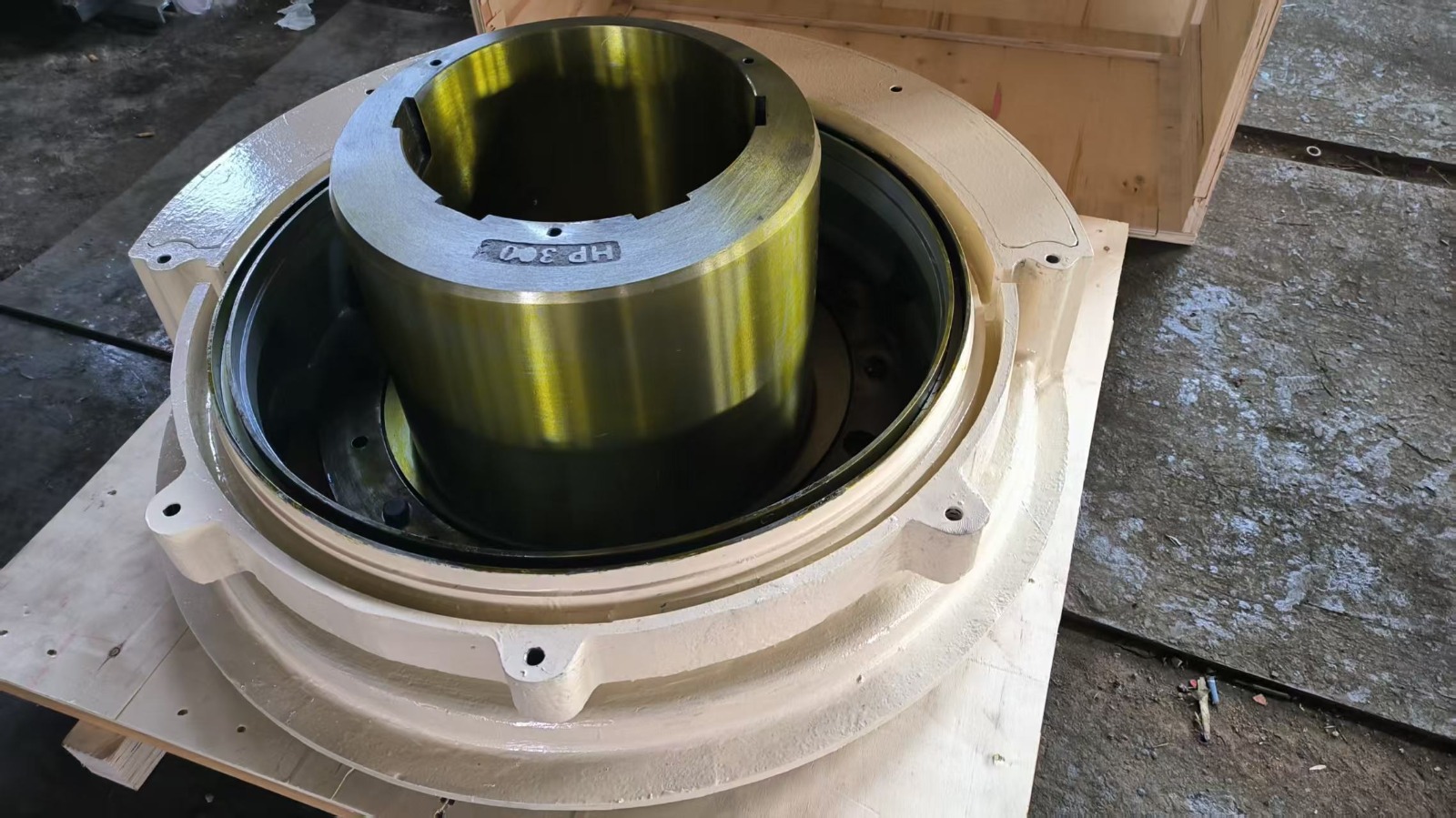

2. Manga excêntrica

Dispositivos de fixação personalizados para usinagem de precisão: Mandris e placas de pressão especiais são utilizados para usinagem combinada. O cone das plataformas circulares pequena e grande do mandril de fixação corresponde rigorosamente ao cone do furo interno da bucha excêntrica, e o ângulo entre os eixos de fixação é consistente com o das superfícies interna e externa da bucha excêntrica. Durante a usinagem, a superfície cônica interna é torneada primeiro, e em seguida o círculo externo é usinado utilizando o furo do pino central da fixação como referência, garantindo que o ângulo de inclinação dos eixos interno e externo atenda aos requisitos de tolerância, com uma folga controlada em até 0,05 mm.

Usinagem CNC de Precisão para Eficiência e Qualidade: Os processos de usinagem do núcleo são realizados em mandriladoras CNC para processar com precisão furos inclinados excêntricos, evitando desvios de precisão causados pela vibração da barra de ferramentas na usinagem tradicional. Furos de balanceamento são reservados no lado mais espesso da parede. Após a usinagem, processos de fresamento e retificação são utilizados para refinar a superfície, garantindo uma superfície externa lisa, livre de porosidades, e removendo partículas residuais de cobre e outras impurezas.

Inspeção Multidimensional do Produto Acabado: Após a usinagem, a tolerância da distância excêntrica é inspecionada para garantir que esteja dentro de 0,02 mm; a precisão do ajuste por interferência com a bucha de cobre é testada para evitar afrouxamento durante a operação. Simultaneamente, são realizados testes em condições de trabalho simuladas para monitorar o aumento da temperatura do mancal da bucha excêntrica (não excedendo 45 °C), combinados com a inspeção do engrenamento da engrenagem cônica para garantir que o comprimento de contato da superfície do dente não seja inferior a 50%, garantindo a estabilidade da transmissão e da operação.