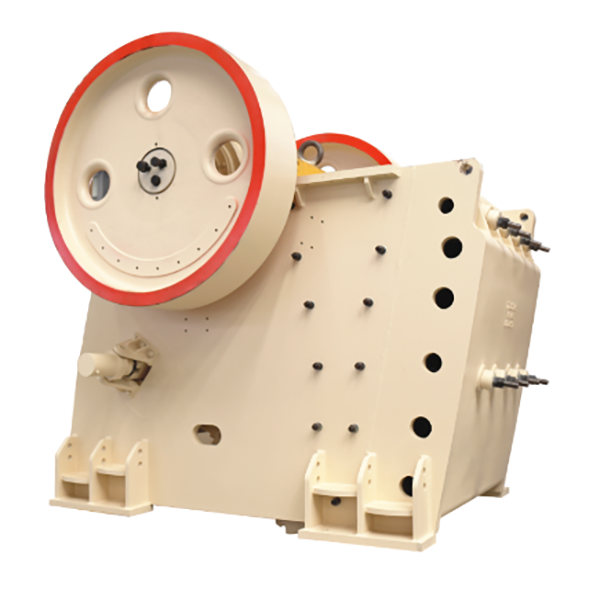

Britador de mandíbulas estilo europeu

Os britadores de mandíbulas de estilo europeu (ESJC), em conformidade com as normas da UE, apresentam designs modulares, sistemas inteligentes e desempenho ambiental avançado, adaptados para necessidades de britagem de alta qualidade. Compostos por estruturas modulares, mecanismos de britagem eficientes (com mandíbulas de compósito cerâmico), transmissões inteligentes e proteção hidráulica, oferecem economia de energia de 10 a 15%, ruído ≤80 dB e emissões de poeira ≤10 mg/m³.

A fabricação envolve soldagem de precisão, eixos excêntricos de 42CrMoV e depuração digital dupla, com testes rigorosos (100 horas de operação em carga total) e certificações (CE, ISO 14001). O controle de qualidade garante operabilidade a -40°C, precisão de 0,01 mm e vida útil do rolamento de 100.000 horas.

Amplamente utilizado na produção de agregados premium, mineração de metais, reciclagem e infraestrutura, o ESJC oferece formato de partícula superior (escamas ≤10%), manutenção preditiva e adaptabilidade a condições extremas, tornando-o a melhor escolha para projetos de alto padrão no mundo todo.

Mais