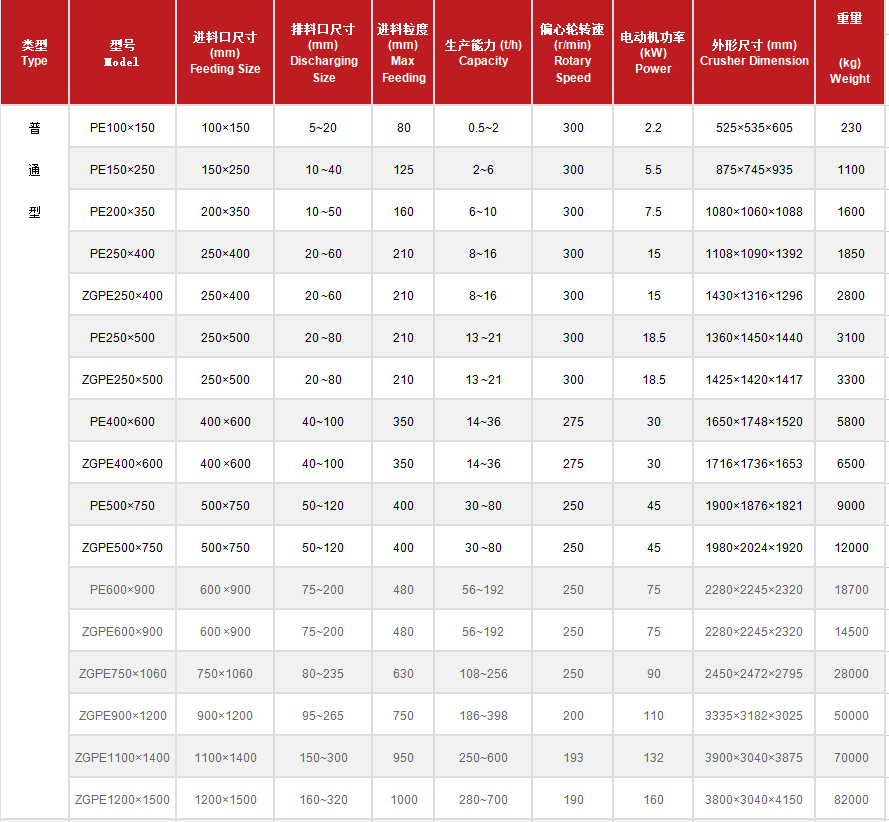

O britador de mandíbulas da série PE (onde "PE" significa "BritadorPrimário") é o equipamento de britagem primária mais comumente utilizado em indústrias como mineração, construção e metalurgia. Reconhecido por sua estrutura simples, alta taxa de britagem (tipicamente 4-6) e ampla adaptabilidade à dureza do material (capaz de britar minérios e rochas com resistência à compressão ≤ 320 MPa), ele atua como o primeiro estágio de britagem em linhas de produção de britagem de materiais. Operando com base no princípio de britagem compressiva, " reduz materiais grandes a um tamanho de partícula adequado para processamento subsequente (abertura de descarga ajustável de 10 a 300 mm) por meio da abertura e fechamento periódicos das mandíbulas móveis e fixas.

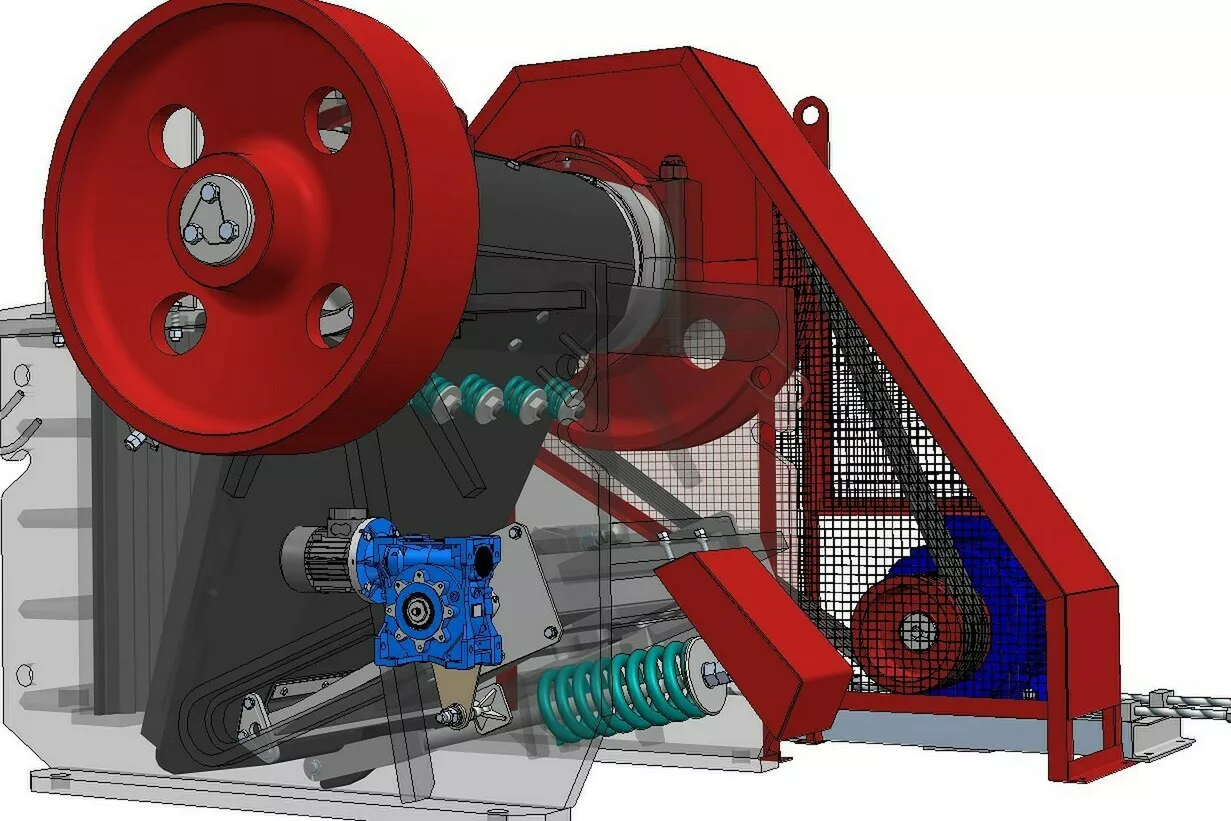

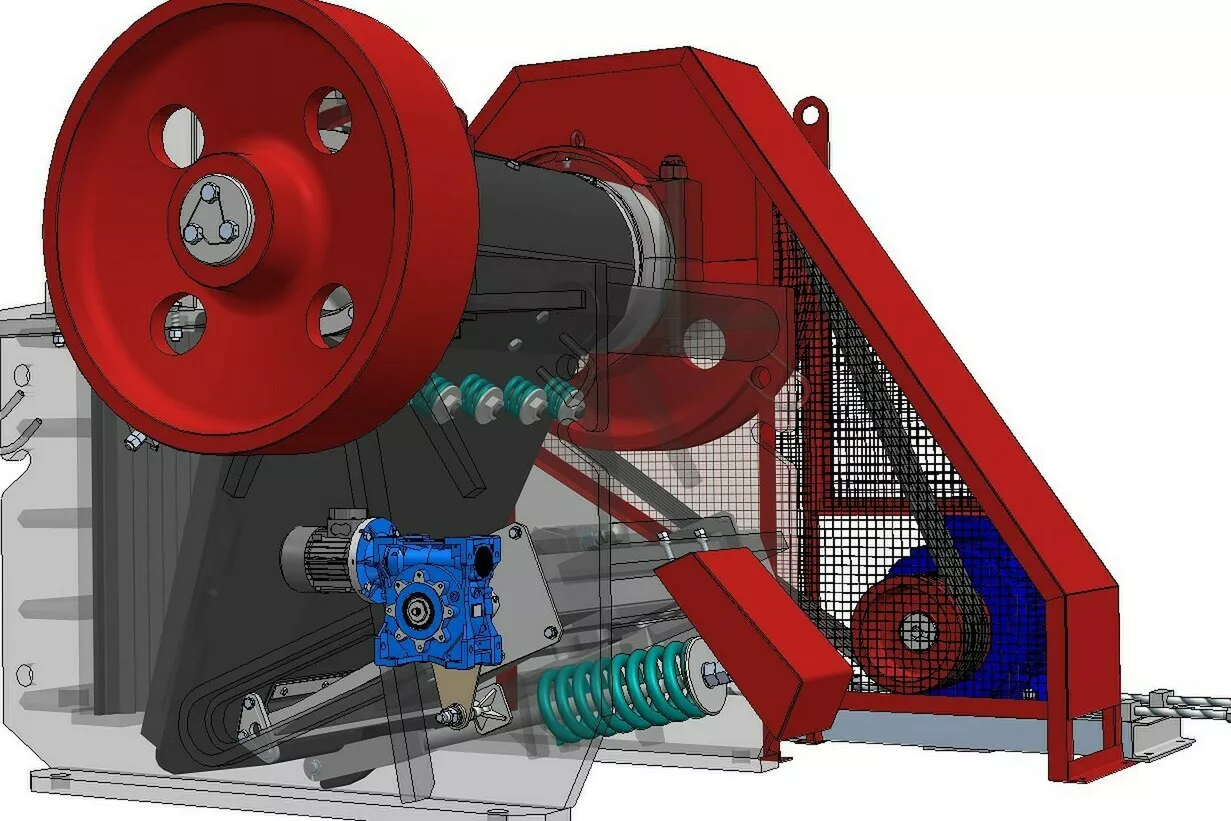

A estrutura dos britadores de mandíbulas da série PE consiste em cinco componentes principais: estrutura principal, mecanismo de trituração, sistema de transmissão, dispositivo de ajuste e dispositivo de segurança. Esses componentes trabalham juntos para obter uma britagem eficiente do material, com funções específicas como a seguir:

Quadro principal

Como estrutura de suporte de carga fundamental, ela é feita de aço fundido integral (ZG270-500) ou aço soldado de alta resistência (chapas Q355B, 20–50 mm de espessura), suportando grandes forças de impacto durante o esmagamento (o peso da estrutura varia de 5 a 50 toneladas, dependendo do modelo).

A estrutura apresenta um formato "U", com placas laterais conectando a parede frontal (superfície de montagem da mandíbula fixa) e a parede traseira (superfície de suporte do sistema de transmissão). Ela envolve a câmara de britagem e inclui uma abertura de descarga e pernas de suporte (fixadas em fundações de concreto) na parte inferior.

Mecanismo de Esmagamento

Mandíbula fixa:Parafusada na parede frontal da estrutura, sua superfície é equipada com uma placa de mandíbula fixa (aço de alto manganês ZGMn13 ou ferro fundido de alto cromo Cr26) de 50–150 mm de espessura, com ranhuras em forma de dente (8–15 mm de altura) para melhorar a aderência do material.

Mandíbula em movimento: Um componente oscilante suspenso no eixo excêntrico, feito de aço fundido (ZG35CrMo) ou estrutura soldada, com uma placa de mandíbula móvel montada em sua superfície. Ele forma uma câmara de britagem em formato de "V" com a mandíbula fixa, britando materiais por meio de movimento reciprocante.

Dispositivo de fixação da placa da mandíbula:As placas de mandíbula são fixadas às mandíbulas móveis/fixas usando parafusos T de alta resistência de grau 8,8, com cabeças de parafusos rebaixadas para evitar desgaste pelo contato com o material.

Sistema de transmissão

Motor:Um motor assíncrono trifásico (5,5–250 kW, dependendo do modelo) fornece energia, conectado à polia por meio de correias em V.

Polia e eixo excêntrico: A polia (ferro fundido cinzento HT300) transfere a potência do motor para o eixo excêntrico (aço 40Cr, temperado e revenido a 28–32 HRC). O design excêntrico converte o movimento rotacional em oscilação reciprocante da mandíbula móvel (200–300 ciclos/min).

Rolamentos e blocos de rolamentos: Rolamentos de rolos esféricos (por exemplo, modelo 23156) sustentam o eixo excêntrico em blocos de rolamentos de ferro dúctil (QT500-7), garantindo rotação estável.

Dispositivo de ajuste

Utilizada para regular o tamanho da abertura de descarga, a série PE adota principalmente ajuste de calço: adicionar/remover calços entre a estrutura e o assento da placa de articulação altera a folga mínima entre as garras. As faixas de ajuste variam de acordo com o modelo (por exemplo, PE900×1200: 95–165 mm). Modelos grandes (por exemplo, PE1200×1500) podem utilizar ajuste hidráulico para facilitar a operação.

Dispositivo de segurança

Protege contra sobrecarga de materiais não esmagáveis (por exemplo, blocos de ferro) por meio de um placa de alternância (Ferro fundido HT200, projetado como um elo "fraco). Em caso de sobrecarga, a placa de alternância se quebra, interrompendo a transmissão de energia para evitar danos a componentes críticos.

A fabricação de britadores de mandíbulas da série PE requer equilíbrio entre resistência estrutural e estabilidade operacional, com processos principais incluindo fabricação de estruturas, usinagem de componentes-chave, montagem e comissionamento:

Fabricação de quadros

Material e Conformação: Modelos pequenos e médios usam chapas de aço Q355B soldadas (pré-aquecidas a 150–200 °C antes da soldagem), enquanto modelos grandes usam peças fundidas integrais ZG270-500 (vazadas a 1520–1560 °C, resfriadas lentamente a ≤200 °C).

Qualidade de soldagem/fundição: As estruturas soldadas passam por inspeção UT (sem rachaduras ou fusão incompleta); as estruturas fundidas são recozidas (650–700 °C por 4 horas) para aliviar o estresse.

Usinagem: Os furos dos blocos de rolamento são perfurados com precisão, com tolerância H7 (Ra ≤ 1,6 μm) e coaxialidade ≤ 0,05 mm. As superfícies de montagem são fresadas com planicidade ≤ 0,1 mm/m.

Fabricação de componentes-chave

Eixo Excêntrico: O aço 40Cr é forjado (taxa de forjamento ≥ 3), temperado (860 °C) e revenido (580 °C) a 28–32 HRC. A usinagem de precisão garante uma tolerância de excentricidade de ± 0,05 mm, com inspeção MT para detectar trincas superficiais.

Mandíbulas móveis/fixas: Fundido ou soldado, com alívio de tensões. As superfícies de montagem são fresadas até atingirem planicidade ≤ 0,15 mm/m.

Placas de mandíbula: O ZGMn13 é resfriado em água (1050 °C por 2 horas) para formar austenita dúctil (energia de impacto ≥150 J). Os perfis dos dentes são fundidos utilizando a tecnologia de espuma perdida.

Montagem e Comissionamento

Conjunto: Os blocos de apoio são fixados à estrutura, seguidos pelos rolamentos, eixo excêntrico, mandíbula móvel, placa de articulação e polia. Os parafusos são apertados conforme as especificações (por exemplo, parafusos M30: 450–500 N·m).

Teste sem carga: O tempo de execução de 2 horas verifica a temperatura do rolamento (≤70 °C), a vibração (≤0,1 mm/s) e o ruído (≤85 dB). A tensão da correia em V é ajustada (deflexão de 1–2% da extensão).

Teste de carga: A britagem de calcário de 4 horas verifica a produtividade (≥95% da capacidade de projeto), a conformidade do tamanho das partículas (≥95%) e a funcionalidade do dispositivo de segurança (fraturas da placa de alternância sob sobrecarga simulada).

Pintura

As superfícies não usinadas são jateadas com areia (Sa2.5), revestidas com primer epóxi (60–80 μm) e acabamento de poliuretano (40–60 μm), garantindo adesão de ≥5 μm (teste de corte transversal) para resistência à ferrugem em ambientes externos por 3 anos.

Para garantir a confiabilidade (vida útil do projeto ≥10 anos, excluindo peças de desgaste), o controle de qualidade abrange todo o ciclo de produção:

Inspeção de matéria-prima e blanks

Precisão de usinagem

Qualidade de montagem

A folga do rolamento é verificada (por exemplo, rolamento 23156: 0,12–0,20 mm). Os retentores de óleo são submetidos a testes de pressão de 0,3 MPa (30 minutos, sem vazamentos).

Validação de Desempenho

Produção: ≥95% da capacidade de projeto (por exemplo, PE600×900: ≥104,5 t/h).

Resistência ao desgaste: as placas da mandíbula apresentam desgaste ≤ 5 mm após a trituração de 1.000 toneladas de calcário.

Os britadores de mandíbulas da série PE são essenciais para britagem primária em:

Mineração

Reduz o minério detonado (500–1500 mm) para 100–300 mm para britagem secundária (p. ex., britadores cônicos). Utilizado em minas de minério de ferro, minério de cobre e calcário (p. ex., PE900×1200 em linhas de britagem de calcário de 500–800 t/h).

Agregados para Construção

Reciclagem de Resíduos de Construção

Metalurgia e Química

Notas de uso:

Alimentar uniformemente por meio de alimentadores vibratórios; tamanho máximo de alimentação ≤85% da entrada (por exemplo, PE1200×1500: ≤1020 mm).

Inspecione as placas da mandíbula a cada 5.000–8.000 toneladas (substitua quando desgastadas); lubrifique os rolamentos a cada 2.000 horas (graxa à base de lítio, 1/2–2/3 da cavidade do rolamento).

Os britadores de mandíbulas da série PE, com seu design robusto e versatilidade, continuam indispensáveis na britagem primária, com seleção do modelo baseada na dureza do material, capacidade e condições do local

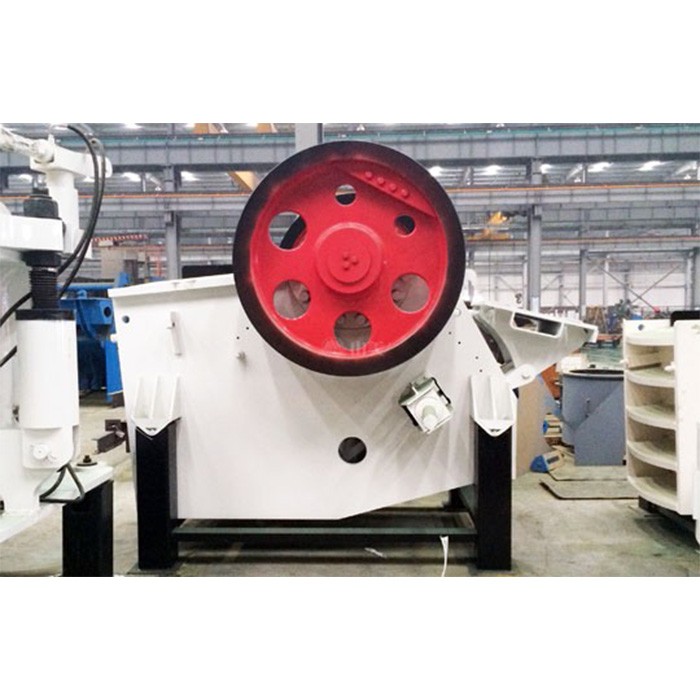

1. A introdução do britador de mandíbula de alavanca única

O britador de mandíbula de alavanca única Shilong é utilizado principalmente para a britagem de médio porte de diversos minérios e materiais a granel. Suas vantagens são a alta taxa de britagem, tamanho uniforme do produto, estrutura simples, desempenho confiável, manutenção simples e baixos custos operacionais. É amplamente utilizado nas indústrias de mineração, fundição, materiais de construção, rodovias, ferrovias, conservação de água e química. Utilizado para britagem de materiais com resistência à compressão inferior a 320 MPa.

2. Componentes do britador de mandíbula de alavanca única

Os principais componentes do britador de mandíbulas de alavanca única são a estrutura, a placa da mandíbula, as proteções laterais, as peças de transmissão, o dispositivo de ajuste, o volante e o dispositivo de lubrificação. Cada um dos componentes desempenha um papel importante na estrutura do britador de mandíbulas.

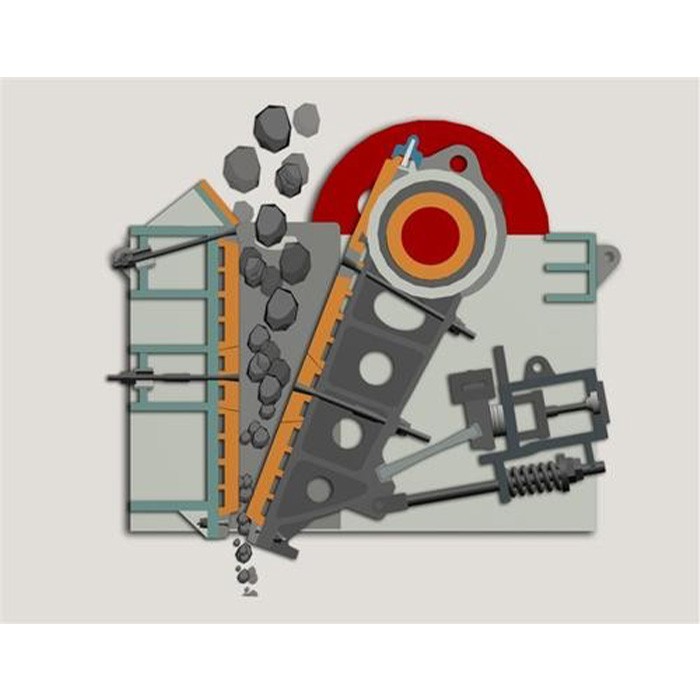

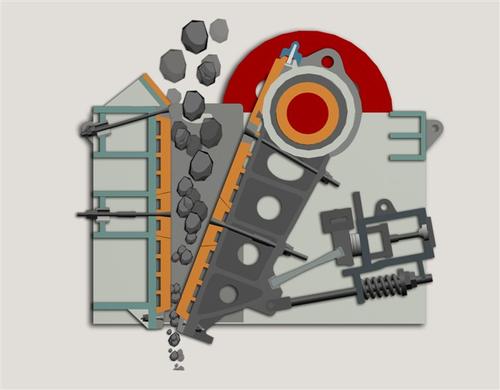

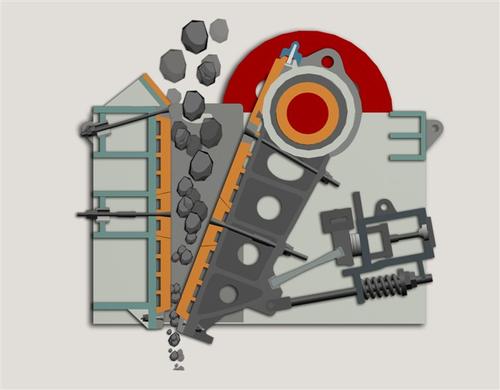

3. Princípio de funcionamento do britador de mandíbula de alavanca única

O motor aciona correias, polias e a mandíbula móvel do britador de mandíbula de alavanca única, suspenso no eixo excêntrico. A biela oscila para cima e para baixo conforme o eixo excêntrico gira. Ao mesmo tempo, as duas placas de encosto são acionadas para alternar, empurrando assim a mandíbula móvel para a esquerda e para a direita, realizando a britagem. O britador de mandíbula de alavanca única adota o mecanismo de biela dupla com manivela. Embora a mandíbula móvel seja submetida a uma grande força de reação de britagem, o eixo excêntrico e a biela não são submetidos a muita força. Por isso, é frequentemente utilizado na indústria para britar materiais duros. É chamado de britador de mandíbula de alavanca única devido à sua trajetória simples.

4. Modificação do britador de mandíbula de alavanca única

A vida útil dos componentes do britador de mandíbula de pêndulo único é coordenada com as características de produção do sistema. Nossos produtos possuem alta durabilidade, portanto, geralmente, nossa substituição de britador atenderá aos requisitos da situação.

As tiras de polipropileno do britador são reparadas pelo impacto e atrito do material. O desgaste é relativamente rápido, e algumas delas chegam a entortar e quebrar. Geralmente, tiras de polipropileno novas e trituradas são usadas para substituir as quebradas. Reparo do revestimento: O revestimento é feito principalmente de aço com alto teor de manganês, e o desgaste do revestimento também pode ser reparado por soldagem de superfície.

Ao mesmo tempo, a gravidade do material faz com que o material seja lançado do martelo rotativo de alta velocidade para o defletor e a haste da peneira na estrutura. Na parte inferior do rotor, há uma placa de peneira. O material britado menor que a malha é descarregado através da placa de peneira, e o material com a placa de peneira maior que a malha da peneira permanece na peneira e continua a ser martelado e moído até atingir o tamanho de descarga necessário. Finalmente, o material sai da peneira. Vamos ver como funciona o britador de mandíbulas. A correia de transmissão do motor e a polia do britador de mandíbulas se movem para cima e para baixo através de um eixo excêntrico. Quando a mandíbula móvel sobe, o ângulo entre o suporte e a mandíbula móvel aumenta, empurrando assim a placa móvel. Quando a batida desce, o ângulo entre o suporte e a jangada móvel diminui, e a placa móvel deixa a laje sob a ação da haste de tração e da mola. Portanto, os materiais britados são descarregados pela porta inferior da câmara de britagem do britador de mandíbulas. À medida que o motor gira e tritura continuamente, os materiais do lote são triturados e descarregados para realizar a produção em massa.

Tornar máquinas simples, como britadores de mandíbulas, inteligentes por meio da tecnologia tem grande importância para melhorar o conteúdo técnico do produto, a qualidade e a competitividade de mercado.

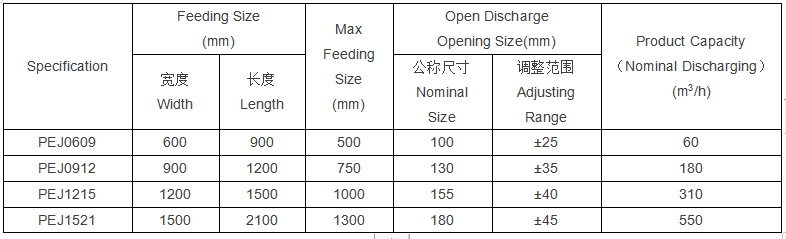

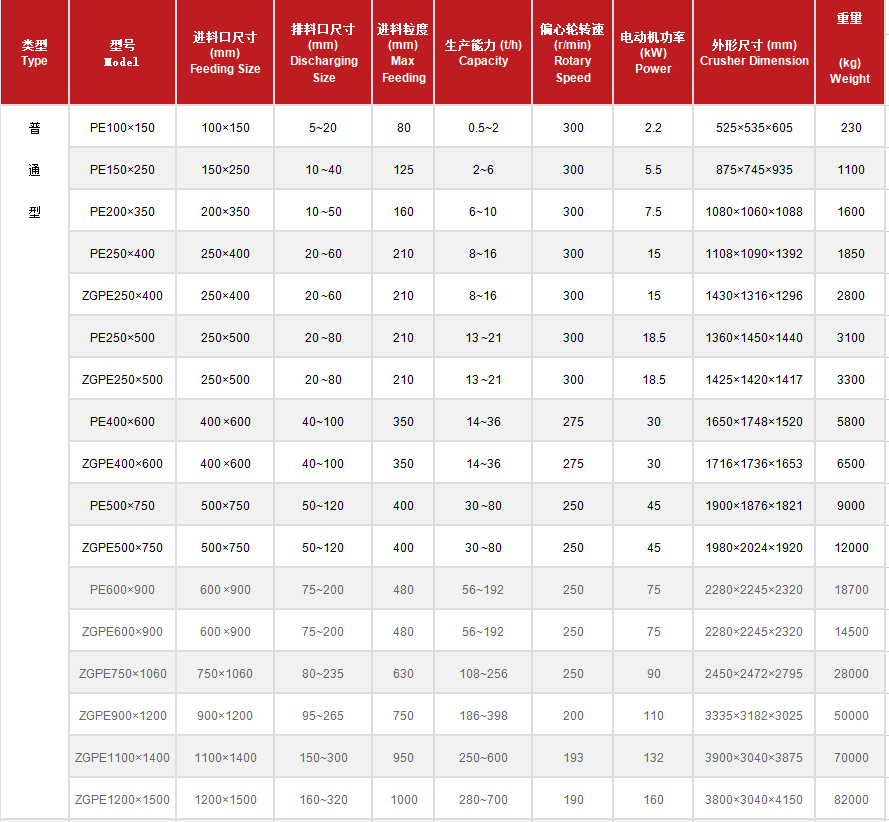

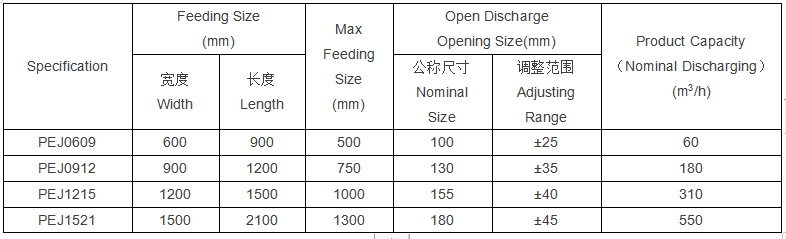

5. Tabela de parâmetros do britador de mandíbula PEJ